本研究通过测试板式杀菌机温度探头的准确性、杀菌机实际流量、保温管保持时间及阀门的响应时间 4个板块,验证了板式 杀菌机杀菌过程的稳定性,确保了产品的品质。明确提出了各板块的测试方法及可接受范围,为企业自行验证板式杀菌机的杀菌过 程稳定性提供方法依据。

0.引 言

杀菌机按照热交换器的类型分为板式杀菌机和 管道式杀菌机两种。管道式杀菌机按照热交换器的 种类又可分为套管式杀菌机和列管式杀菌机;板式杀菌机按照杀菌温度又可分为低温、中温巴氏杀菌及 超高温灭菌3种类型的杀菌机。目前,工厂对于杀菌机的杀菌稳定性能的测验取决于设备生产厂家给出的已知数据,或花费不菲价钱请设备厂家工程师定期 到工厂测验,此种操作既增加了设备维修保养成本, 也不利于设备日常定期的验证。本研究意在提出一 种验证杀菌机稳定性的测试方案,为企业自行定期验 证板式杀菌机提供合适的指导方法,以此确保物料杀 菌效果的可靠性,为产品的质量提供保障。

本研究主要针对板式杀菌机中温巴氏杀菌机展开,此类杀菌机广泛应用于对牛奶等热敏性物料的巴 氏杀菌和冷却。杀菌机设备稳定性的验证主要从杀菌温度的准确性、杀菌机的流量、保温管的保持时间 及阀门响应时间4个方面进行验证.

1 .材料与方法

11-1 仪器与设备 板式巴氏杀菌机,;恒温水 浴锅,;温度探头,精度为0.1 °C的标准温度计;电导仪,电子秤。

11-2 温度探头准确性测试

(1) 将需要测试的温度探头从杀菌机上拆下,备 用;恒温水浴锅中加入一定量的软水,备用。

(2) 将 3个恒温水浴锅分别编号 1号、2号、3号, 1号恒温水浴锅用于做低温测试,将温度设定为8℃ ; 号恒温水浴锅用于做中高温度测试,温度设定为 60 ℃ ;3号恒温水浴锅用于做高温测试,温度设定为 80 ℃ 。

(3) 将需检测的温度探头跟标准温度计同时悬挂 1号恒温水浴锅中,分别放在水浴锅中心位置的左右两侧,确保探头浸入水中的高度一致,且与恒温水浴 锅前后壁的距离一致、左侧温度探头到恒温水浴锅左 壁的距离与右侧温度探头到恒温水浴锅右壁的距离 一致,保证检测温度的可靠性。

(4)每隔5 min记录一组数据,连续记录不低于6 组数据。

(5)完成上述操作后,将需检测的温度探头跟标 准温度计从 1号恒温水浴锅中取出,同时放入 2号恒 温水浴锅中,按(3(4的步骤操作。完成后在放入3 号恒温水浴锅中,重复(3(4的步骤,分别记录好数 据,备用。

(6 )计算每组数据的最大偏差与最小偏差,当标 准温度计与需检测的温度探头之间的偏差在±0.25 °C 以内时,则证明温度探头准确,可正常使用,反之需更 换温度探头。

1.3 杀菌机流量测试

(1)取9个容量约为50 L的空金属桶,编号11-9 号,用电子秤称量每个空金属桶的重量,对应编号分 别记录为W1〜W9。

(2)用软水作为测试对象,杀菌机保持正常运行, 按下秒表开始计时起在杀菌机回流处用空金属桶接 杀菌后的软水,结束计时后停止接水,用电子秤称取 每个金属桶(空桶+软水)的重量,对应编号分别记录 为T1〜T9,并记录接水的时长。

(3)每次测试根据接水总量与接水时长计算每小 时 的 杀 菌 软 水 流 量 ,每 次 测 试 接 水 总 量 V= (T1〜Wl) +…+(T9 〜W9)

(4)设备正常运行的情况下,每批次进行连续5次 的测试,共进行3批次的测试,统计测试结果。

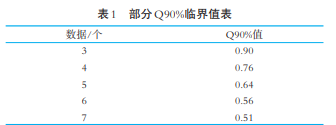

(5)查Q90%的临界值表,若计算所得的Q值小于 等于表中相应的Q90%临界值(见表1),则此数值即为 有效值。

11-4 保温管保持时间测试

(1)将两个电导仪分别接入到杀菌机保持管前后 (保温管前的电导仪编号为 1 号,保温管后的电导仪编 号为5号),确保电导仪的正常运行。

(2)保持管连接1 s保持管线,确保设备正常运 行,将常温软水打入杀菌机,均质压力1 MPa,在杀菌 机不升温状态下,采用回流循环方式测试。

(3)将50 mL浓度为30%的氯化钠溶液用注射器 迅速打入保温管前端,当 1号电导率出现波动时按下 秒表,开始记录时间,当5号电导率出现波动时按下秒 表,停止记录,读取1、5号电导率出现波动之间的时间 间隔,即为巴氏杀菌机保持管的保持时间。

(4)先用50 L金属桶加软水定容至4 L,并做好 刻度。上述测试完成后,手动操作杀菌机,排水至金 属桶内,开始排水时计时,容量达到4 L刻度是停止 计时。

(5)上述操作完成后,按温度探头准确性测试步 骤(5)的要求将牛奶打入杀菌机,后按温度探头准确 性测试步骤(3)进行操作并计时。

(6)每次测试统计5 次以上的数据,做3次以上的 平行测试,并取平均值,即为保温管的保持时间。

(7 )查Q90%的临界值表,若计算所得的Q值小于 等于表中相应的Q90%临界值,则此数值即为有效值, 部分临界值表见表1

11-5 阀门响应时间测试

(1)分别用1软水模拟85±2、79±02 C及77 ± 02 C的鲜奶巴氏杀菌工艺,确保巴杀机正常运行。

(2)选择V14回流阀作为测试对象,手动操作仪 表盘阀门,阀门开启瞬间开始计时,完全开启后计时 结束,记录开启过程所需时间;阀门关闭瞬间开始计时,完全关闭后计时结束,记录关闭过程所需时间。

(3)设备正常运行情况下,每个杀菌参数各进行 1批次的测试,每批次连续记录5 次,并求阀门开启及 阀门关闭的平均响应时间,根据设备的操作指导建议 确认响应时间是否符合要求(本实验所用设备响应时 间W 02 s则证明设备运行良好)。

2 .结果与讨论

11-1温度探头准确性测试就与分析

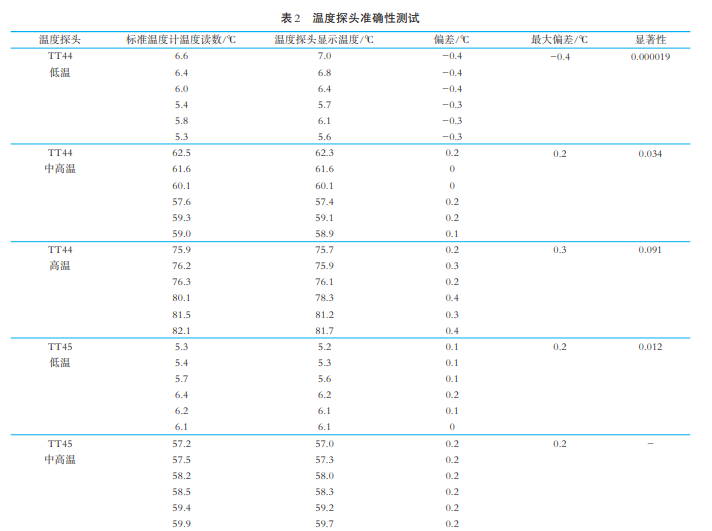

本测试选取了杀菌机进口温度探头(TT44)、出口温度探头(T45)及均质温度探头(TT06)进行检测, 具体检测数据如表2所示。

分析表2可知,本次测试中TT44温度探头与 TT06温度探头分别与标准温度计的最大温度偏差已 超过±025 C,超出范围要求,且根据t检验分析其差 异显著性情况,TT44和TT06探头均存在差异不显著 情况,因此TT44温度探头与TT06温度探头需重新校 准或进行更换;TT45温度探头与标准温度计的最大 温度偏差为11-2℃,未超出±0.25 ℃的温度范围要求, 且差异显著。表明此温度探头的准确性良好,可继续 使用。只有杀菌机所有温度探头的准确性良好,才能保证杀菌温度的稳定性。

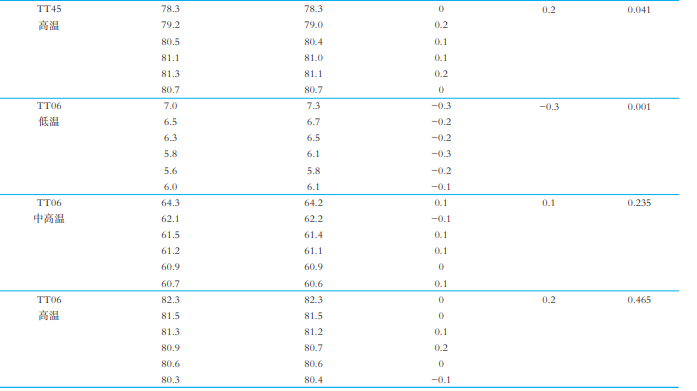

11-2杀菌机流量测试结果与分析

根据11-3的要求进行相关操作,并记录结果,如表 3所示。分析表3数据可知,杀软水时,三批次测试平 均每小时的杀菌流量为10011-14 kg,三批次测试的平 均每小时流量的极差为11-14 kg,Q值分别为11-14和 11-14 均小于11-14数据间的稳定性较好,测试数据有 效。被测试杀菌机的额定杀菌流量为1 0000 kg/h,根据 工厂实际生产操作经验,杀菌流量波动在±2%(即 9 800 k/h至10 200 k/h)内都是较稳定的,分析上述 数据可知,此次测试杀菌机流量较稳定,测试通过。

11-3保温管保持时间测试结果与分析

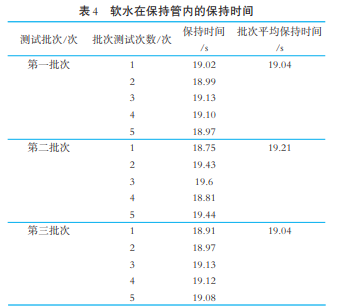

根据 1.4中(1)(2)(3)的要求操作,并记录软水在保持管内的保持时间。

每批次测试取中间连续测试的 5 组数据,从测试保持时间来看,

三批次水试的最短保持时间为1.77 s、 最长保持时间为11-14、,每批次的平均保持时间分别 为19704、19721、19704、。该设备的理论保持时间为 15、从上表数据可知,此三批次的测试水试保持时间 无负偏差,证明杀菌效果良好。

每批次测试的保持时间的极差分别为0.16、11-85、 0.22 s,根据Q值检验法检验数据之间的稳定性,第一 批次测试及第三批次测试的Q值的最大值均为11-14, 小于11-14,证明这两个批次数据间稳定性较好;第二 批次测试的Q值最大值为11-14,大于11-14此批次数据 间稳定性较差,分析原因,可能与数据记录人员的反 应灵敏程度有关。

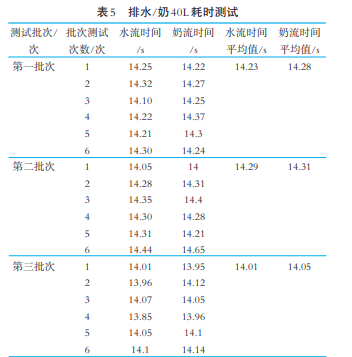

根据11-4中(4)(5)(6)的要求操作,并记录排水/ 奶40 L时的时间。

从表0数据可知,排相同体积的软水和牛奶所用 的时间有一定的差异,分析其原因与物料的密度、黏 稠度和流动性有关,相同相位差的条件下,液体的密度与其黏稠度呈线性正相关,液体的密度越大,黏稠度越高,流动性就越低,排放耗时就越长.

根据下列公式计算杀菌时牛奶的实际保持时间: Vm

T =T W*Vm/mw

式中:

Tm—牛奶的实际保持时间,单位为秒;

Tw—软水的测试保持时间,即盐水实验的结果, 单位为秒;

Vm—奶流时间,即泵送40 L牛奶所用的时间,单 位为秒;

Vw—水流时间,即泵送40 L水所用的时间,单位为秒。

第一批次测试中牛乳的实际保持时间Tm1= 19.04*(14.28÷ 14.23)≈ 19.11 s;第二批次测试中牛乳的实际保持时间Tm2=19.21x(14.31÷ 11-14)≈19.24s; 第三批次测试中牛乳的实际保持时间Tm3=11-4× (11-5÷11-1)≈19.09s。三批次测试的牛乳平均实

际保持时间为Tm=(Tm1 + Tm2+Tm3)/3 = 19.15s。因该设 备的理论保持时间为1 5s,从上表数据可知,此三批次 的测试换算为牛奶的实际保持时间无负偏差,证明该 设备对牛奶的杀菌效果良好。

11-4阀门相应时间测试结果与分析

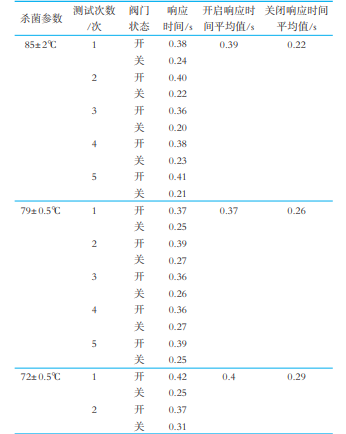

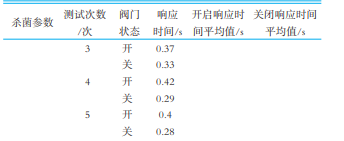

根据1.5的相关操作要求进行实验,具体测试数 据如表6所示。

分析以上数据可知,在85 ±2、79±05 °C及72±11-5℃ 3个杀菌温度下,对应的阀门开启响应时间最 大偏差值分别为11-5,0.03 s及.0.05 s;对应的阀门关闭 响应时间最大偏差值分别为11-4、11-2 s及11-8 s,根据 设备供应商的建议,响应时间最大偏差值≤0.1 s则表明测试数据有效,按上述响应时间最大偏差值可知, 此次测试数据均为有效数据。

综合上述数据可知,所有阀门开启及关闭响应时

间均低于0.5 s,证明本次测试的巴杀机设备运行良好。

表 6 杀菌过程中回流阀响应时间测试

3. 结 论

杀菌机杀菌过程中能否达到要求的效果,主要依靠稳定的杀菌温度及足够的杀菌时间,杀菌温度(时 间)过高(长)或过低(短)都会对产品造成一定的影 响,因此确保杀菌稳定性,对产品品质而言至关重 要。本研究针对板式杀菌机,对板式杀菌机各主要部 件进行分解校准验证。提出了一种验证杀菌机稳定 性的测试方案,为企业自行定期验证板式杀菌机提供 了指导方法,确保了物料杀菌效果的可靠性,为产品 的质量提供了保障,并且为企业节省了一笔定期维修 保养的费用。